Iso 12647 2 2013

Nov 15, 2004 - Международный стандарт ISO 12647-2 был подготовлен. Часть 1 Международного стандарта ISO 12647 предназначена для того,. Международный стандарт ISO 12647-2 был подготовлен Техническим комитетом ISO/TC 130 по технологиям цветной печати. Стандарт ISO 12647 состоит из следующих разделов, объединенных под общим названием Технологии цветной печати — Управление технологическими процессами по изготовлению полутоновых изображений методом цветоделения, получение пробных оттисков и печатных форм для массовой печати: — Часть 1: Параметры и способы измерений.

Не могу разрешить сомнения. В ISO 12647-2:2013 есть таблица допусков по TVI: 60 3 Если буквально читать стандарт, то формально верхняя и нижняя граница допусков будет выглядеть так, как на рисунке справа: На рисунке слева допуски посчитаны традиционным способом так, как обычно их считают во всех программах. В обоих случаях это верхняя и нижняя граница допустимого отклонения от кривой А(16). Вобщем все понятно и наглядно, но формально если взять точку около 1% или около 99% - для них допуски получается не слишком ли большими?

Ну условно для кривой A растискивание в 1% точке 0.69 и разумный допуск примерно +-0.2 (если ориентироваться например на график допуска ColorTool). А по стандарту формально получается, что растискивание для 1% точки будет в допуске от -2.69 до 3.69. Не многовато ли? Или я стандарт неправильно читаю? Или читаю правильно, но здравый смысл никто не отменял? Разумно ли считать кривые tolerance точно буквально как прописано в стандарте (правый рисунок)?

Резонно подмечено. Странно, как Вас еще не пригласили к разработке стандарта ISO 12647-2:2013., а можно вопрос — где можно прочитать, как настроить печатный процесс под ISO 12647-2.

Может не верно выражаюсь, но грубо — что-бы офсетный процесс мог напечатать цвет согласно стандартным профилям хотя-бы с помощью цветопробы. Я понимаю этот процесс грубо так: 1) линеаризуем CTP; 2) находим и фиксируем плотности накатов плашек базовых цветов и их бинаров, при которых их хрома в допусках по ISO 3) печатаем и промеряем градационные. Компенсируем и сглаживаем их относительно допусков — «колоколов» TVI по ISO (результаты компенсации, я так понимаю, заносятся в CTP). 4) печатаем тест баланса по серому, чтo-то меряем и опять компенсируем в CTP.

Хотелось бы узнать верно ли я понимаю процесс? И есть ли под это дело софт, в котором ясный и четкий алгоритм действий, например как с профилированием — там то все относительно понятно. Короче, многое пока не ясно, например сколько тестовых печатей надо сделать и какими тиражами.

И еще не понимаю, какой смысл это все делать (пункты 1)-4)), не проще ли построить сглаженный профиль. Срок его жизни будет не меньше чем срок жизни промеров по пунктах 1)-4). И вооще, как работать со цветом если в Украине, как мне сказали, ни одна типография не сертифицирована под ISO 12647-2.

Когда-то смеялись, зачем делить в SWOP., а зачем сейчас делить в ISO coated v2. Если 99% типографий от него не меньше далеки. 1) Стабилизация температуры и влажности в цеху, подготовка бумаги (выдержка не менее суток в цеху, особенно зимой) 2) Крайне желательно приобретение системы спектрометрического контроля и управления краскозонами, есть не дорогие и хорошие варианты. 3) Стабилизация степени опъянения и кривости рук печатников.

- линеаризация CtP - Создание компенсационной кривой отсутствия стравливания при копировании с плёнок, иначе в по сути актуальные ISO-ГОСТ не попасть, но нужно иметь в виду и ISO 2013 года для которого этой компенсации не требуется. На CtP больше делать ничего не нужно. Не нужно пытаться её вгонять в кривость рук печатников. Дальше искать нормы печати при которых одноцветные панчи и бинары попадают в ISO с минимальными допусками, желательно в 0. Жаль на мой вопрос нет ответов но и про стандартизацию можно поговорить. И коллеги вобщем верно вы видите суть проблемы. И стабильность, и климат и линейность - все важно.

Стандарт исповедует принцип трех китов - колористика, градационные и баланс. Когда вы все это сводите воедино - вы получаете качественную печать. Аргументов против профилирования вместо стандартизации может быть много, приведу самый убойный от Sabos-а: любое отклонение от колористики стандарта приводит к резкому падению объема цветового охвата, причем не важно, меньше или больше ты краски положил чем нужно. Я в препрессе сейчас работаю, но в типографиях бываю и работал, недавно помог удаленно коллегам на двух красках и машинах встать в стандарт, было очень приятно работать, потому что результат возник буквально с нуля (а точнее с просто отвратительной печати вне всяких допусков) и глядишь - уже хоть у фогры сертифицируйся!-) Итераций на градационные мы делали несколько, у владельца было желание вылизать ее до полного совершенства. Здесь я разные шкалы пробовал с разным шагом не смотря на известный шаг на рипе, разные интерполяции (чтобы пластину поправить по замерам оттисков требуется интерполировать промежуточные значения между измеренными). Использовал вот этот инструмент, с вычислениями взрослых рипов поправка совпадает, сверял: Достаточно занудно я разбирался с алгоритмом чтобы диаграмму Гольдберга воплотить на яваскрипте, путался поначалу но потом добился того что надо.

Вот мне советами помогал. Многие наблюдения по проделанной работе по стандартизации я здесь описал: Прочитайте, не поленитесь, если возникнут вопросы я отвечу.

В пробы исо в2 фогра39 теперь коллеги попадают на раз и были очень рады сотрудничеству. Говорят что просто словно новый мир открыли, им все было в диковинку, но инструкции выполняли исправно. Начали с покупки хорошего прибора для контроля пластин. Спектрофотометр покупать не пришлось, он уже был в подразделении цветопроб, с этим i1 я удаленно все и посчитал. Все вычислительные инструменты которыми пользовался все есть у меня на сайте, в эксел только примитивные графики там рисовал и по мелочи.

Когда пластины были линейными определили нормы наката для прибора на столе печатника по минимальной дельте Е от колориметрии стандарта. Потом в несколько итераций градационные печатали и вводили в рип в скринсет поправку, я поправку вычислял относительную и оператор ее приплюсовывал к предыдущим поправкам. Потом небольшим искажением градационных поправили и баланс.

Да по ссылке все подробно, почитайте. Когда возможности повлиять на типографию нет, помощи они не принимают и сами делать ничего не хотят и не умеют - можно и отпрофилировать. Минусы уже коллеги озвучивали. Тем не менее, я тоже профилировал когда иначе добиться от типографии было ничего не возможно. Про украинские типографии не знаю, я был только в Блице в Киеве, они давно по фогре сертифицировались. Вообще в Украине более трепетно к ISO относятся чем у нас как я заметил. Извиняюсь, что испортил Вашу тему.

Ваши ссылки я уже давно прочитал. Но хотелось, что бы именно Вы детально написали отдельную фундаментальную статью (пусть даже платную), типа «Как стандартизировать офсет» (извиняюсь за наглость). И там бы по шагово описали (линеаризация СТР — колористика — градационные или TVI — баланс (как для тупых), что печатать, какие тест-карты, какими тиражами, что мерять, чем мерять и что-делать с промерами. Хотелось, что-бы был софт, который бы сам сглаживал и компенсировал, а мы только делали промеры. Аналогично как при построении профиля — меряем — а софт все делает сам, там только над настройками профиля надо думать. Нажмите, чтобы раскрыть.Хорошо, я над этим подумаю. Методика конечно нужна, согласен, начиная с мелочей какие шкалы лучше, как их разместить, почему именно так.

Вот проделаю это раз 10 и напишу!-) Потому что пока нет точного ответа даже по шкалам, я получал разные результаты по шкале с малым шагом и большим шагом и соответственно большими интерполяциями, у меня было 10 точек поправки на рипе но я так же знаю, что бывает правят только 2-4 (даже только всего одну точку правят друзья, утверждая, что больше могут дать неровности в градиенте на их рипе). Вот и не знаю, смогу ли описать все нюансы.

С другой стороны полезные советы тоже есть универсальные, например всегда ставить в шкалу точку замера бумаги, без нее не посчитаешь ничего, и про это часто забывают. Шкалу размещать на оттиске веритикально чтобы на градационную не влияли краскосъемы.

Я в оконцовке размещал рядом две вертикальные шкалы с разным шагом градационных и с разным расположением патчей, они давали чуть разный результат (до единицы разница в растискивании в 50), я усреднял посчитанный результат. Это тоже методика и понятно, что усреднить 10 шкал будет точнее чем 2, и 10 замеров точнее чем 5, но где именно разумное соотношение между точностью и излишней работой я пока не знаю достоверно, я просто опытом руководствуюсь. А это наверное не достаточное обоснование для тех или иных элементов методики. А если о науке говорить - меня в процессе линеаризации больше всего интересовало, как сократить количество итераций.

Потому что если изначальная кривая проходит где-то ну очень далеко и в высоких светах и глубоких тенях бардак - с первого раза они идеально не ложатся куда надо. Я анализировал по последней итерации, что можно было изначально улучшить в первой но пока маловато набрал данных. Немного в плане эксперимента усложнил алгоритм специально для высоких светов и глубоких теней - там самое чуткое и узкое место - но пока все на стадии разработки, еще буду доделывать инструменты. Нажмите, чтобы раскрыть.Вот это и напрягает — значит жертвуют цветопередачей в угоду градиенту. Процесс стандартизации офсета получается, как-бы обратным к профилированию. Мы не строим профиль, а тяним «за уши» весь процесс под готовый стандартный, но все же чужой для этого процесса профиль. Это мне кажется намного сложнее.

Чем же так плохо строить свой профиль (при условии, что хотя-бы линеаризовано CTP и машина технически исправна и т.д.)? Меньшим охватом можно пренебречь, главнее что машина в цветопробу попадает.

Срок жизни профиля будет не меньше чем срок жизни измерений под стандартизацию. На препрессе организовать передележку в построенный профиль (DLP и прочие технологии) или раздавать клиентам. Возможно веским доводом в сторону стандартизации было бы то, что условия, при которых офсет стандартизирован являются наиболее стабильными для печати. Насколько важен климат.

Если в типографии нету климат-контроля стоит ли заморачиваться всем этим? Уменьшением охвата принебрегать не стоит.

Линеаризация даже струйного принтера не идеальна и даже там делают больше одной итерации хотя казалось бы - меришь лаб и правишь лаб. С офсетом меришь TVI а правишь размер точки.

Там где интерполяции надежны в полутонах - там сразу ближе. А вот в диапазоне 1-5% точность с первого раза меньше. Разный коммерческий софт есть разумеется, мне интересно понять как это работает, пока сам не напишешешь алгоритм не так хорошо понимаешь. Организовать в типографии переделивание не панацея, у этого метода есть минусы, требуется живое участие если хотим сохранить все нюансы макета. Или наоборот исправить ошибки макета. Климата в типографиях нет вообще, есть увлажнители, но все равно летом в цеху жарко а зимой холодновато, таких цехов где поддерживалась бы еще и температура я не встречал. Не надо забывать, что нельзя профилировать неисправное оборудование, например двоение.

Можно применить оперативно аварийный скринсет чтобы тираж не запороть но далее надо ремонтом заниматься а не маскировать брак печати компенсациями или профилями, хорошо не получится. Вобщем в споре профилировать или печатать по стандарту я за стандарт.

Тем более за новый стандарт, который стал гораздо ближе к номинальному состоянию исправной машины, линейного CtP и европейских красок. В проекте Fred15 у ECI тоже отметили, что и я в статье, что теперь градационные должны ложиться в таргет практически без компенсаций. А небольшая компенсация - это гораздо проще, чем притягивать куда надо совсем далекую кривую. Еще замечание, почему алгоритмы не отрабатывают точно в ноль с первой итерации. Когда мы вносим поправку на рипе и промеряем пластины - результат не идеально точно достигается.

Условно поправили на 2, а на пластине получили изменение на 1.9. Вторая итерация - правим в рипе не на 2 а на 2.1 чтобы получить на пластине требуемое 2. Или пренебрегаем вылизыванием пластин на первом этапе, печатем, считаем TVI по замерам оттисков, видим что растискивание приросло не на требуемые 2.5 а на 2.3.

Правим пластину второй итерацией сразу на 2.2 вместо 2 или 2.1. А тут бац - печатник на тесте краски накатал на 5 сотых меньше чем сказали. Не перепечатывать же из-за ерунды, не делать лишнюю итерацию, видим что ростиск меньше чем предполагали на оптимальном накате, ОК, приводим кривую не к 16 а к 15.8 с учетом того, что на тесте второй итерации печатник правильно краски накатает как заказали. В отличие от струйного принтера офсетный процесс живой и дышит и надо стараться учитывать это чтобы итераций было меньше.

Но все шумы не учтешь за один раз, чтобы идеально кривую вылизать под старый исо и гост порой до 4 итераций тестпринта доходило. Но это перфекционизм, так точно до сотых вылизывать не обязательно кривую. Заказчик хотел идеально - делали идеально.

Извините, но я опять запутался. Получается, что в любом печатном процессе (не важно профилируем мы его или «стантартизируем») очень желательно сгладить-линеаризировать сначала градационные. Например, если в офсете на выходе получили какую-то синусоподобную TRC (или синусоподобную кривую TVI) то мы должны внести поправки (компенсацию), что-бы эта кривая после повторной печати была плавной и лежала в допусках целевых плавных кривых по ISO (кстати эти целевые кривые-колоколы TVI, как вы говорили, никакими формулами не описываются в старом ISO 12647-2:2007).

И тут опять напрашивается старый вопрос, а какие формы целевых TRC для лазерной и струйной печати? Или прямые в логарифм. — мне до сих пор не ясно. Все-таки люди (да и я тоже) на лазарниках и струе, что-то там линеаризируют по денсометрии или колористике, а какие целевые TRC (и по каким формулам и законам они именно такие), никто толком не сказал или я не понял. Я думал, что целевые TRC определяются логарифмическим (не точным) законом Вебера-Фехнера или уточненным степенным законом Стивенса, но Алексей сказал, что эти законы не влияют на целевые TRC, а что влияет и какие формы у целевых так и не понятно. Так же как и при калибровке мониторов офсет и принтеры конечно для начала важно привести к линейности или гладкости.

Для офсета только перед этим важно уточнить на каком накате будем приводить, потому что накат влияет на форму кривой. Поэтому определяемся с накатом по колористике а потом целимся в заданную кривую стандарта. Некоторые целятся в кривые профиля фогра 39 потому что они не идеально совпадают с кривыми стандарта. Какие 'правильные' кривые для лазерников и струйников я не знаю. Возможно линейный TRC.

Вот цветопробный EFI сразу предлагает по TVI (пишет dotgain но там TVI) выставить значения, я выставляю их под офсетные значения, поскольку делаю пробы под офсет. Возможно для фотопечати полезно выставить под гамму 1.8 или 2.2. Что-то мне подсказывает, что если я проведу ради эксперимента тест на колориметрическую точность для струйного принтера, линеаризованного разными путями, то точность с линейным TRC будет хуже, чем с офсетной кривой А(16).

Потому что офсетная кривая на функцию гаммы похожа а вот линейный TRC - это запредельная TVI под 40 и на гамму около 2 совсем не похожа. Может правильный ответ знает. Я когда смотрел на TRC - мне очень не понравилось, что их линейность всецело зависит от подачи краски и ее цвета, изменил подачу или посчитал для другой краски - линейность пропала. Функция TVI тем и хороша, что не привязана к краске, ее цвету и толщине. Когда на колористику красок и ИСО плевали - выставляли накат по растискиванию.

Меряли на каком накате растискивание желаемое и фиксировали этот накат. Гурулев из Алмаза даже хвастал, что диплом по такой цветофобской методике защитил. Стоит ли говорить, что по цвету получался тихий ужас! Я бывал в Алмазе как раз в расцвете представлений, что ИСО им не указ.

Цветовой охват был никакой, контраст отвратный (потому что черной краски естественно было мало с такой методикой), баланс был так же отличен от серого, как зеленый от оранжевого. Правильный телесный оттенок и другие памятные печатник не мог нормально сделать вообще никакими манипуляциями с краской. Это я к тому - что стандарт все же ставит колористику красок во главу угла и нам следует этого придерживаться, приступая к стандартизации. Без спектрофотметра с одним денситометром, как это когда-то пытался делать почивший в бозе Алмаз, встать в стандарт нельзя. На одной оси процент тона - его не надо приводить к логарифму, все равно из кривой прямую не получите. На другой оси денситометрия, обычная денситометрия, она сама по себе логарифмическая величина поэтому ось можно назвать логарифмической.

Мне не нравится идея, когда к явно колориметрической задаче настройке принетра зачем-то пристегивается примитивная денситометрия. От денситометрических значений полутонов к дотгейну в офсете ушли из-за неудобства. Зачем при калибровке принтера переходить к примитивной денситометрии, не облагороженной формулой dotgain, я не знаю.

TVI основанный на модели XYZ мне кажется надежнее, не понравилась мне TRC.

5 - 2016 К вопросу о стандартах в полиграфии Николай Дубина info@prodtp.ru Основные стандарты полиграфии Сложно подразделять существующие стандарты на основные и неосновные, так как их значимость зависит от типа печатного процесса, используемого оборудования, расходных материалов на конкретном предприятии. При этом однозначно важны стандарты, описывающие методы измерений и испытаний в полиграфии. Так, ISO устанавливает процедуры для измерения и расчета колориметрических параметров объектов, способных отражать и передавать, а также для дисплеев (мониторов), но он не предусматривает измерений характеристик красок, печатных бумаг, так как они описаны в других стандартах. ISO 13656 вводит рекомендации по использованию денситометрии и измерений цвета при контроле процесса. ISO 126421:1996 определяет процедуры измерения, форматы входных и выходных данных, используемые для того, чтобы дать характеристики любому четырехцветному процессу печати.

ISO 126422:2006 дает набор данных для красочных сочетаний при четырехцветной печати. Данный набор не оптимизирован для любого вида печати, но достаточно надежен для общего применения. Процесс разработан для комбинации CMYK, но может быть использован в любой комбинации трех красок и темных чернил. Вторая часть стандарта ISO12642 замещает первую, если требуются более надежные данные.

Существующие стандарты можно подразделить исходя из этапов процесса печати (допечатные процессы, послепечатная обработка); по используемым материалам (печатные формы, краска, запечатываемый материал); по способу печати (офсет, глубокая печать, флексография, трафаретная печать и т.д.). Также можно выделить стандарты по безопасности полиграфического производства для окружающей среды, по технике безопасности на производстве, по эксплуатации печатных машин. Стандарты некоторых промышленных отраслей (например, лакокрасочная и целлюлознобумажная промышленность) и стандарты в области полиграфии тесно взаимосвязаны. Качество сырьевой продукции, поставляемой на полиграфическое предприятие, существенно сказывается на качестве итоговой печатной продукции. Поэтому в вопросах стандартов на красочные и запечатываемые материалы необходимо делать ссылки на нормативные документы, национальные и международные стандарты этих отраслей. Допечатные и послепечатные процессы Быстрое развитие допечатных процессов, в первую очередь связанное с использованием компьютерной техники, появление множества специалистов, которые не получали профильного полиграфического образования, а также распространение полиграфических журналов, в основном публикующих перевод иностранной документации, привело к увеличению числа новых терминов, которые не всегда имели точное значение.

Данное обстоятельство усложняло процесс взаимодействия полиграфических предприятий с заказчиками и обучения нового персонала. В 2003 году был разработан ОСТ «Технология и оборудование допечатных процессов в полиграфии. Термины и определения», основной целью которого является обеспечение единой терминологии допечатных процессов.

ОСТ подразделен на следующие разделы: область применения, общие понятия, ввод и обработка текстовой информации, создание текстового файла, форматирование текстового файла, обработка изобразительной информации, изображение и его свойства, считывание и регистрация изображения, изготовление печатных форм, оценка и контроль качества. Говоря о допечатных процессах, необходимо упомянуть ОСТ 29.10690, который дает сведения о технических требованиях к изобразительному плоскому оригиналу, предназначенному для полиграфического репродуцирования.

Также в нем публикуется информация о методах контроля качества оригиналов и условиях их транспортировки, хранения и эксплуатации. ISO 320001:2008 «Менеджмент документов. Формат переносных документов. PDF 1.7» устанавливает открытым формат PDF, позволяющий пересылать, просматривать, использовать и хранить созданный документ. Документ в формате PDF сохраняет изначальный вид документа независимо от того, на какой операционной системе он создан, также существует полиграфическое оборудование, которое может сразу работать с форматом PDF, выводя документ на печать. Стандарт ISO 320001:2008 предназначен для программ, создающих, открывающих или изменяющих содержание PDFфайлов. К допечатным процессам относится и корректировка текста, требования к которой в России определяет ГОСТ 7.622008, основанный на международном стандарте ISO 5776:1983 «Технология полиграфии.

Корректурные знаки для текста» (ISO 5776:1983 «Graphic technology — Symbols for text correction»). Данный стандарт «распространяется на корректурные знаки для разметки издательских (авторских) текстовых и изобразительных оригиналов и для исправления корректурных и пробных оттисков всех видов, устанавливает требования к их начертанию и назначению независимо от характера (рукопись, пробный оттиск и т.д.)». В ГОСТе 7.622008 даются общие определения, правила применения, а также начертание и назначение корректурных знаков. ISO /Amd.1:2007 «Технология полиграфии. Обмен цифровыми данными при подготовке к печати.

Формат файлов изображений, снабженных метками, для технологии обработки изображений (TIFF/IT). Применение метода сжатия JBIG2Amd2 для TIFF/IT» устанавливает формат файла для кодирования цвета изображения: штриховых, с непрерывным тоном, растровые с высоким разрешением, монохромные с непрерывным тоном, бинарные.

Стандарт ISO 126401:1997/Cor.1:2004 «Технология полиграфии. Допечатный цифровой обмен данными. Данные CMYK стандартных цветных изображений (CMYK/SCID). Техническая поправка 1», ISO 126402:2004/Cor.1:2008 «Технология полиграфии. Допечатный цифровой обмен данными. Данные XYZ/sRGB кодированных стандартных цветных изображений (XYZ/SCID).

Техническая поправка 2» и ISO 126403:2007 «Технология полиграфии. Допечатный цифровой обмен данными. Данные CIELAB стандартных цветных изображений (CIELAB/SCID)» определяют цветовой набор (в различных цветовых координатах), которые могут быть использованы для оценки изменений качества изображения при кодировании, обработке (в том числе и преобразования, компрессии и декомпрессии), просмотра и печати. ISO 126372:2008 «Технология полиграфии. Термины, относящиеся к допечатным процессам» дает определение терминам, которые относятся к допечатным процессам и используются или могут быть использованы при создании стандартов ISO для графических технологий. ISO 126374:2008 «Технология полиграфии. Термины, относящиеся к постпечати» определяют термины послепечатной обработки.

DIN 165 «Техника печатания. Последующая обработка при печатании. Термины и определения» относится к стандартам, конкретно описывающим послепечатные процессы. Послепечатная обработка включает множество процессов, различных по технологии. Именно изза этого нельзя выделить конкретных стандартов по послепечатной обработке. Вся необходимая информация так или иначе содержится в стандартах, посвященных оборудованию, которое используется в послепечатных процессах.

Печатные краски и запечатываемый материал Стандарты, касающиеся печатных красок и запечатываемого материала, напрямую не относятся к полиграфическому производству. Но если расходный материал при печати не будет надлежащего качества, невозможно будет соблюдать и стандарты полиграфической отрасли, выпускать качественную продукцию. Говоря о печатных красках, можно упомянуть стандарты ГОСТ Р (ИСО 1524:2000), ГОСТ 2511782, ГОСТ 659383, ГОСТ 2616084, ГОСТ 659173, ГОСТ 659273, ГОСТ 708675. Эти стандарты посвящены методам измерений качества красок. Одним из важнейших стандартов по краскам для офсетной печати является ISO 2846 «Технология полиграфии. Комплекты цветных и прозрачных красок для четырехкрасочной печати».

Он определяет характеристики цветности и прозрачности краски в процессе печати. Указаны условия печати, подложки и методы тестирования характеристик.

Стандарт имеет несколько частей, посвященных офсетной печати, флексографии и трафаретной печати. ISO 28341:2006 описывает процесс изготовления контрольных оттисков с использованием пастообразных красок. Эти оттиски необходимы для проведения базовых измерений, таких как колориметрия, определение светостойкости, плотности слоя краски, сопротивления печатных красок механическому и химическому воздействию. Контрольные оттиски, на основании ISO 28342:2007, изготавливают с использованием жидких печатных красок, а на основании ISO 28343:2008 — чернил трафаретной печати. Кроме тех измерений, которые описаны в части 1 стандарта 2834, добавляется определение блеска и прозрачности. ISO «Технология полиграфии.

Определение липкости красок и связующих с помощью вращающегося липкомера» задает порядок действий при определении характеристик текучести пастообразных красок. Также дано описание вращающегося липкомера. ISO «Технология полиграфии. Оттиски и печатные краски. Оценка светостойкости с применением ксеноновой дуговой лампы с фильтром» — международные стандарты, посвященные методам оценки качества краски и ее пригодности к использованию при печати тем или иным способом. Конечно, характеристики и цветовые координаты краски зависят не только от того, соответствуют ли они стандартам. Также важны параметры запечатываемого материала, который будет использован в заказе.

Под запечатываемым материалом понимают материал, на котором проводится печатание. К таким материалам относится бумага всех видов, полимерные пленки, металлизированные материалы. Рассмотрим существующие стандарты по бумагам и картонам, которые имеют прямое отношение к полиграфической отрасли. ISO 216:2007 и ISO 217:2008 определяют размеры бумаги (в обрезанном и необрезанном состоянии) и, соответственно, их назначение, описывают классы печатной продукции. Назначение ГОСТ 909589 «Бумага для печати типографская.

Технические условия», ГОСТ 916880 «Бумага для глубокой печати. Технические условия» видно из их названий. ISO 536:1995 «Бумага и картон. Определение массы 1 кв. Метра» описывает метод определения плотности бумаги или картона. ISO 534:2005 включает два метода измерения толщины материала: отдельного листа или пачки листов как наполнителя толщины, а также описывает методы расчета плотности и объема листа.

Стандарт ISO 534 не распространяется на гофрированный картон. ISO 24701:2009 дает определение метода измерения коэффициента диффузионного отражения (ISO яркости) в синей области спектра при искусственном освещении. Данный стандарт ограничен, измерения по нему могут быть сделаны только над оттиском, в котором уровень ультрафиолетовой энергии скорректирован до соответствия CIE цвету С c помощью флуоресцентного эталона. ISO 24702:2008 позволяет измерить яркость D65 (дневной свет) целлюлозы, бумаги и картона.

Он тоже ограничен, но в нем ультрафиолетовая энергия должна быть скорректирована на соответствие CIE стандартного источника цвета D65 с помощью стандартной флуоресцентной лампы. ISO 2471:2008 — определение непрозрачности бумажной подложки методом диффузного отражения. Стандарт может быть использован для определения прозрачности бумаг, которые содержат флуоресцентные отбеливатели, при условии, что содержание УФизлучения, падающего на образец, скорректировано в соответствии на CIE цвета C с помощью флуоресцентного эталона. ISO 82541:2009 определяет метод измерения отражения глянцевой бумаги под углом 75° к нормали поверхности бумаги. Может быть использован также на мелованной глянцевой бумаге. ISO 82542:2003 определяет фотометрический метод испытаний для оценки визуального блеска, измеренного под углом, с помощью рефлектометра и используется для матовой бумаги или картона с низкими значениями блеска. ISO 82543:2004 описывает метод измерения рефлектометром под углом 20°.

Применим для тех же типов материалов, что и вторая часть этого стандарта. ISO 87911:1986 «Бумага и картон.

Определение шероховатости/гладкости (методы прохождения воздуха). Основной метод» применим к большинству типов бумаги и картона (кроме тисненых материалов). ISO 87913:2005 описывает метод для определения шероховатости бумаги и картона с использованием аппарата Шеффилда. Метод не подходит для мягкой бумаги. ISO 19242:2008 определяет метод измерения прочности на разрыв, удлинение при разрыве и поглощения энергии растяжения бумаги и картона, использование операционной машины для испытания на постоянной скорости относительного удлинения (20 мм/мин). ISO 19243:2005 определяет метод для измерения прочности на разрыв, удлинение при разрыве, растяжения, поглощения энергии растяжения и жесткость путем использования операционной испытательной машины с постоянной скоростью удлинения (100 мм/мин). Оба этих стандарта также определяют уравнения для расчета индекса растяжения, показателя растяжения и модуля упругости.

Что касается полимерных пленок, то здесь необходимо упомянуть следующие стандарты: ГОСТ 1423681 «Пленки полимерные. Метод испытания на растяжение»; ГОСТ 2612884 «Пленки полимерные. Методы определения сопротивления раздиру»; ОСТ 11023.00481 «Пленки полимерные. Метод определения усадки». Существуют стандарты, которые описывают требования к качеству конкретного вида пленок, к примеру: ГОСТ 2423480 «Пленка полиэтилентерефталатная. Технические условия»; ГОСТ 2595183 «Пленка полиэтиленовая термоусадочная. Технические условия».

Печатные процессы Вследствие огромного разнообразия печатных процессов и печатного оборудования эту сторону полиграфической отрасли оказалось довольно сложно стандартизировать. Первое, что необходимо было сделать для унификации процессов печати, — создать словарь терминов, которые используются в данной области. Им стал стандарт ISO 126373:2009 «Технология полиграфии. Термины, относящиеся к печати». Наиболее распространенный стандарт в области печатных процессов — это ISO 12647 «Графические технологии. Управление процессом изготовления полутоновых цветоделенных негативов, пробных и тиражных оттисков (Process control for the production of halftone colour separations, proof and production prints). Он разделен на семь самостоятельных частей:.

ISO 126471:2004 «Часть 1: Параметры и методы измерений (Part 1: Parameters and measurement methods)»;. ISO 126472:2004/Amd 1:2007 «Часть 2: Офсетные литографические процессы (Part 2: Offset lithographic processes)». В настоящий момент актуальной версией стандарта является ISO 126472:2013;.

ISO 126473:2005 «Часть 3: Офсетная печать Coldset и печать на газетной бумаге (Part 3: Coldset offset lithography on newsprint)»;. ISO 126474:2005 «Часть 4. Глубокая печать (Part 4: Publication gravure printing)»;. ISO 126475:2001 «Часть 5. Трафаретная печать (Part 5: Screen printing)»;. ISO 126476:2006 «Часть 6.

Флексография (Part 6: Flexographic printing)»;. ISO 126477:2007 «Часть 7. Процессы получения пробных оттисков, осуществляемые непосредственно с цифровых данных (Part 7: Proofing processes working directly from digital data)». ISO 12647-1:2004. Параметры и методы измерений Цель ISO126471 — описать и объяснить минимальный набор основных параметров процесса, необходимых для однозначного определения визуальных характеристик и соответствующих технических свойств пробного или тиражного оттиска, произведенного с применением цифровых данных или с комплекта растровых цветоделенных фотоформ. Стандарт ISO126471 рассматривает все возможные особенности печати и, стремясь нормализовать информационный обмен, устанавливает полный набор параметров, которые должны быть, как минимум, обговорены при заказе допечатных работ. Пробный оттиск должен изготовляться в максимально приближенном моделировании предполагаемой печати, а сама тиражная печать должна обеспечивать приближение оттисков к характеристикам одобренной пробы.

В качестве основных в документе приведены параметры, непосредственно влияющие на визуальные характеристики изображения; вторичные параметры — это параметры, которые могут влиять на изображение косвенно, посредством изменения значений основных параметров. К вторичным относятся следующие параметры:. толщина цветоделенной фотоформы;. ориентация изображения (зеркальное или прямое);. полярность фотоформы (негатив или позитив);.

шероховатость поверхности эмульсионного слоя фотоформы;. наличие маркировки цвета или приводочных меток;. последовательность наложения красок в печати. Вторичные параметры и связанные с ними подробности могут быть при необходимости оговорены в дополнении к основным параметрам применения стандарта для специфических процессов.

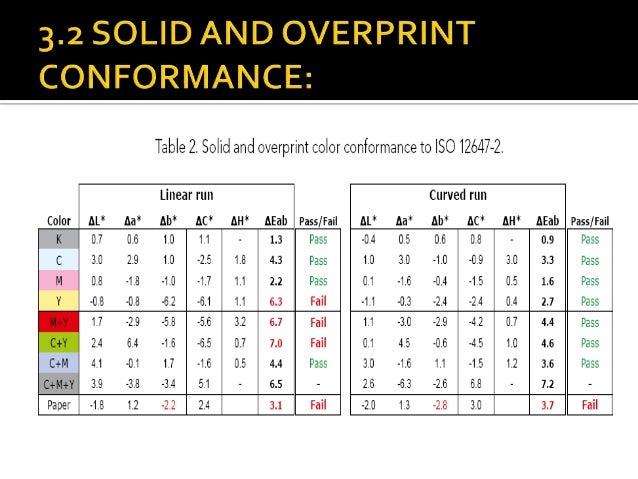

Данный стандарт определяет печатные характеристики четырехкрасочного растрового изображения. Причем данные параметры применимы к таким технологическим стадиям, как цветоделение, изготовление печатной формы, изготовление пробы, тиражная печать и отделка поверхности. Основная задача этого стандарта — дать необходимый теоретический базис по требуемым инструментам и методам измерений, используемым при определении качества продукции. Офсетные литографические процессы Сегодня наиболее распространенным видом печати является офсет. Поэтому рассмотрим подробно 2ю часть ISO12647, а остальные части стандарта, посвященные другим способам печати, оставим только упомянутыми. Стандарт ISO 126472:2004/Amd1:2007, который действовал до недавнего времени, а местами действующий и до сих пор, представляет список значений первичных параметров, относящихся к техническим свойствам полутоновой офсетной полиграфической печати: параметры растрирования, увеличения плотности тона, цветовую гамму красок и печатных основ.

Главным доказательством хорошего визуального соотношения является соответствие указанных показателей плотности между пробным отпечатком и производственными печатными формами. Международный стандарт ISO 126472 преследует одну цель — обеспечить корректный результат от создания файла до получения готовой продукции. Выполнение технологических операций в полном соответствии с требованиями стандарта гарантирует повторяемость и предсказуемость цвета. Новый стандарт ISO 126472 в редакции 2013 года впечатляет глобальностью изменений по сравнению с устаревшей теперь редакцией 2004го.

Прежде всего, необходимо сделать важное примечание о колориметрических особенностях нового стандарта, уже вызвавших ажиотаж среди специалистов. Все спектральные измерения, на основании которых вычислены координаты CIELAB для типов бумаги и красок, были выполнены с фильтром M1 (D50).

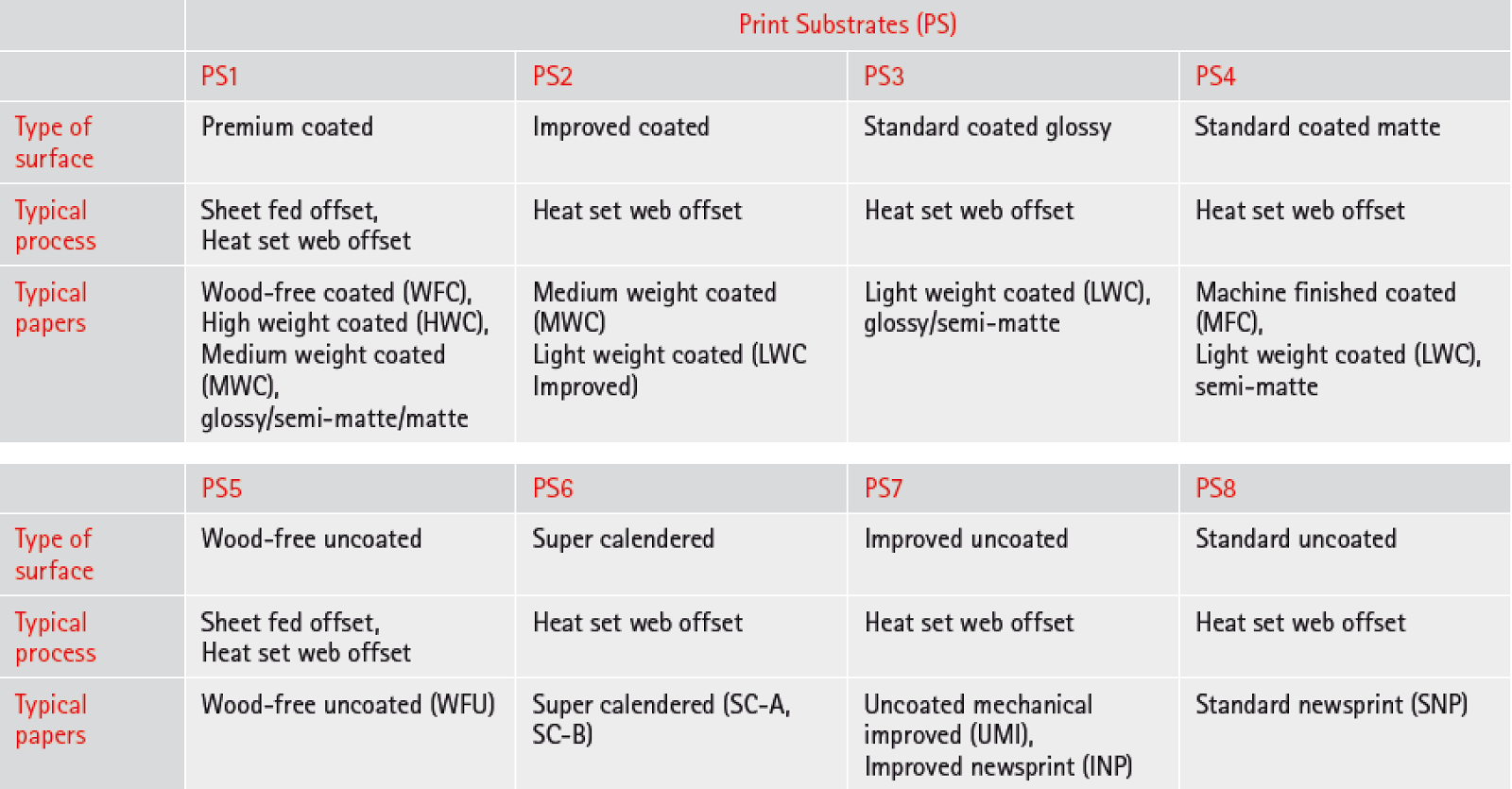

Ранее международный стандарт офсетной печати всегда использовал измерения с фильтром M0 (no filter). И с фильтром D50 в новом стандарте речь не идет об опорном белом свете (Reference White D50, CCT 5003K), который необходим в вычислениях для перехода от спектров через CIE XYZ к координатам CIELAB (кстати, именно с опорным белым светом D50 во всех версиях стандарта посчитаны координаты Lab). Нет, речь идет именно о специфическом фильтре M1 (D50) — это либо механически включаемое в оптический тракт спектрофотометра стеклышко с определенными спектральными характеристиками, либо фильтр, который может быть реализован в приборе из двух раздельных источников света для видимой и ультрафиолетовой области. Вторая версия стандарта 126472 от 2004 года разделяла бумаги на пять классов. Это было крайне неудобно, так как, скажем, сильно различающиеся бумаги LWC и LWC improved принадлежали к одному классу, но не могли быть описаны одним цветовым профилем в силу очень большой разницы по флуоресцентному отбеливателю, а следовательно, большой разницы в цветопередаче. ГОСТ Р 54766 частично пересмотрел эту классификацию и, в частности, упомянутые LWC разделил и привязал каждый класс бумаги к определенному цветовому профилю от ECI.

Но новый ISO 126472:2013 оказался еще более продвинутым: была создана новая классификация из восьми типов бумаги. Здесь ISO не последовал за существующими сиюминутными цветовыми профилями ECI, а просто прописал все поновому, благодаря чему теперь уже ECI должна будет выпустить новые цветовые профили. К каждому классу бумаги привязаны своя колористика красок и типичное поведение полутонов — градационная характеристика. В новом стандарте и то и другое также отличается от предыдущей версии, поэтому переход на новый стандарт печати будет связан с определенными технологическими и административными усилиями, поскольку изменится все: цветоделение, цветопробы, нормы на столе у печатника, скринсеты технолога на его рипе.

Если стандарт 2004 года регламентировал измерение цвета на черной подложке, а белую подложку, более пригодную в колориметрии, приводил лишь справочно, то теперь, в стандарте 2013 года, white backing и black backing уравнены в правах. Предыдущий стандарт позиционировал печать на различных типах бумаги по шести градационным кривым, представленным в стандарте графически, с приростом от 14 до 28 в 50процентном полутоне. Печати на бумаге первого типа соответствовала целевая градационная A(14) для CMY и B(17) для черной краски и т.д. По типам бумаг.

Новый стандарт также сохранил привязку пяти (а не шести) новых градационных к восьми типам бумаг, однако привязка эта стала значительно жестче. Если в предыдущем стандарте 126472 еще оговаривались и иные градационные для иных линиатур растра, что позволяло порой совершенно произвольно толковать эту неувязку между бумагами и линиатурами, то в версии 2013 года эта оговорка исчезла — все восемь типов бумаги привязаны к своей градационной в указанном номинальном диапазоне линиатур и для других линиатур иные градационные стандартом не предусмотрены. Печать непериодическими растрами привязана к кривой E(28) для всех восьми типов бумаг и различается лишь размером точки.

Градационные кривые нового и предыдущего стандартов не совпадают по форме и высоте, TVI (tone value increase) или прирост значения тона в устаревшем и новом стандартах разные. Особо надо отметить, что из новой версии стандарта полностью удалены пленочные процессы. В январе 2013 года вступил в силу ГОСТ Р «Технология полиграфии. Контроль процесса изготовления цифровых файлов, растровых цветоделений, пробных и тиражных оттисков. Процессы офсетной печати».

По факту этот ГОСТ, основанный на ISO 126472 в версии от 2004 года и частично с поправками от 2007/2011 годов, просуществовал всего 11 месяцев. Конечно, он и сейчас деюре считается действующим, но по факту уже совершенно устарел. Технологам и печатникам, безусловно, следует ориентироваться на требования ISO 126472:2013. Признание нового стандарта в виде ГОСТа — это всего лишь вопрос времени. Полиграфическое оборудование Печатные машины в полиграфическом производстве занимают центральное место. Основные термины, описывающие полиграфическое оборудование, даны в ГОСТ Р 5120598 «Оборудование полиграфическое.

Термины и определения». Термин «печатная машина» в этом стандарте сформулирован следующим образом: «Машина, предназначенная для воспроизведения изображения (печатания) с необходимой кратностью на запечатываемом материале с помощью печатной краски, специальных чернил или порошка». Руководство по эксплуатации бмв е34. Разнообразие производителей полиграфического оборудования приводило к тому, что существовало большое количество различных обозначений одной и той же функции в различных печатных машинах. Для простоты внедрения на предприятии и легкой эксплуатации был разработан международный ISO/TR, который определяет графические символы для использования на или вблизи полиграфического оборудования. Эти графические символы призваны определить функции и состояния процесса, элементы управления, используемые в работе оборудования. ISO/TR определяет стандартную архитектуру и параметры базы данных для управления и контроля печатного процесса, его описание. Дает определение влияния параметров на производственную систему.

Эти стандарты относятся к любому полиграфическому оборудованию. Как пример стандарта, описывающего конкретный пункт создания или эксплуатации полиграфического оборудования, возьмем международный стандарт ISO «Технология полиграфии.

Офсетные печатные формы. Размеры», который определяет ширину, длину и толщину металлических офсетных пластин, а также пластин, формируемых на основании технологии CtP (Computer to Plate), их технические характеристики. Эти требования применимы к необработанным пластинам. ISO 110842:2006 обеспечивает точную приладку печатной формы, определяя форму, размеры и позиции для шипов и отверстий системы приладки. Основные стандарты по полиграфическому оборудованию не относятся к международным или национальным, так как существует огромное количество конструкционных решений их реализации. Заключение Стандартизация подразумевает унификацию языка общения как внутри отрасли, так с заказчиками, партнерами. Сегодня это наиболее актуально, так как все более популярной становится схема обработки заказа, при которой допечатные процессы выполняются в России, печать — в Германии, обработка — во Франции, а готовый продукт будет распространяться в Америке.

Стандарт ISO 12647 закладывает основы менеджмента цвета, когда уже на этапе создания проекта дизайнер использует данные о воспроизводимом цвете. Соблюдение определенных в стандартах методов воспроизведения цвета позволяет прогнозировать результаты печати. Появляется возможность внедрения системы управления цветом CMS (Color Management System). Предприятие, работающее на основе международных или национальных стандартов, а лучше — прошедшее добровольную сертификацию, гарантирует своим заказчикам высокое качество печати. На данный момент в Европе добровольная сертификация проводится не на систему управления предприятием, а непосредственно на качество выпускаемой полиграфической продукции PSO (Process Standard Offset Printing).

Подобная сертификация подразумевает соответствие производства международному стандарту ISO 12647. Причем можно сертифицировать как отдел допечатных процессов, так и конкретно печатное производство. Преимуществами внедрения стандартов на полиграфическое производство является не только высокое и стабильное качество выпускаемой продукции, но и снижение производственных издержек, улучшение управляемости предприятием, гарантии соблюдения сроков выпуска продукции, а также большие возможности в вопросах ценообразования. Помимо увеличения конкурентоспособности производства, можно говорить о привлечении более крупных клиентов, иногда даже международных брендов. Начало в КА № 4.